Protéger les armatures en acier dans le béton : défis et solutions contre la corrosion

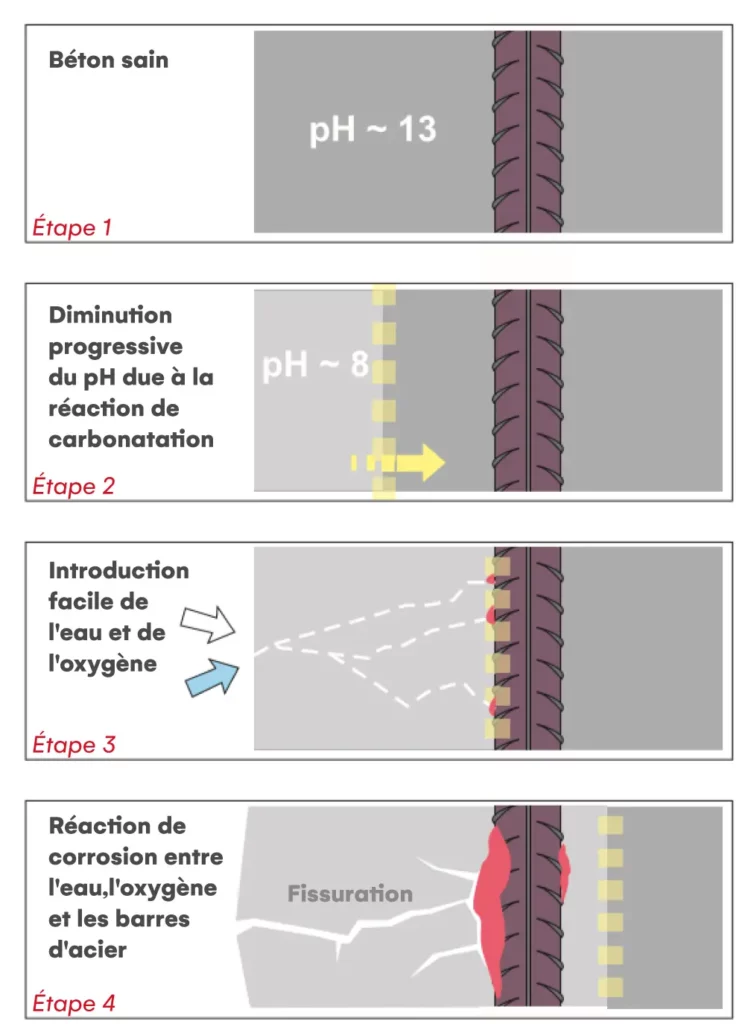

Dans des circonstances ordinaires, les armatures immergées dans un béton compact et intact sont intrinsèquement préservées des menaces de corrosion grâce à un processus vital : la passivation. Ce phénomène aboutit à la formation d’une mince pellicule protectrice, composée de Fe2O3CaO, à la surface de l’acier.

Cette barrière protectrice émerge de l’interaction entre la chaux libérée par les silicates de calcium et l’oxyde de fer. La présence de chaux maintient l’alcalinité du milieu entourant les armatures, car l’hydratation du ciment engendre une solution interstitielle au pH élevé, typiquement entre 12 et 13. Ainsi, les armatures demeurent préservées tant qu’elles baignent dans un environnement où le pH oscille entre 9 et 13,5.

Cependant, deux processus majeurs peuvent rompre cette protection et amorcer la corrosion des armatures métalliques dans des conditions particulières :

- La carbonatation du béton d’enrobage, induite par l’absorption du gaz carbonique ambiant.

- L’intrusion d’ions chlorures jusqu’à atteindre les armatures.

Lorsque des ouvrages révèlent des signes de détérioration du béton entourant les armatures, les diagnostics pointent généralement vers une épaisseur d’enrobage insuffisante et/ou une porosité excessive du béton.

La vitesse d’action de ces phénomènes est étroitement liée à l’humidité ambiante, à la porosité du béton, ainsi qu’à la présence éventuelle de fissures favorisant la diffusion des agents corrosifs. Ainsi, il devient impératif de considérer ces variables lors de la planification et de l’entretien des structures en béton armé afin d’assurer leur durabilité et leur résilience face à la corrosion.

Carbonatation du béton : Un aspect naturel, mais pas sans conséquences

La carbonatation du béton par le gaz carbonique de l’air (CO2) est un phénomène naturel qui n’est pas intrinsèquement nocif pour le matériau. Lors de la prise et du durcissement, les ciments réagissent avec l’eau pour former des produits hydratés à caractère basique. Certains de ces produits, tels que KOH, NaOH et Ca(OH)2, demeurent dissous dans la solution aqueuse interstitielle du béton, maintenant un pH élevé entre 12 et 13. Le gaz carbonique atmosphérique a tendance à réagir avec ces produits hydratés, en particulier le Ca(OH)2, pour former du carbonate de calcium CaCO3 selon la réaction suivante :

Ca(OH)2 + CO2 + H2O → CaCO3 + 2H2O

Cette réaction entraîne une diminution progressive du pH du milieu, passant d’un niveau basique à environ 9 ou 8, ce qui met fin à la protection des armatures et déclenche une dépassivation de l’acier. La destruction de la couche de passivation induit alors une réaction d’oxydation à la surface des armatures.

La carbonatation progresse de l’extérieur de la structure, en contact avec l’air, vers l’intérieur. Initialement, la vitesse de propagation est ralentie par la formation de carbonates qui partiellement comblent la porosité, mais elle diminue avec la profondeur atteinte. Cette neutralisation progressive du milieu de protection des armatures permet leur oxydation.

La vitesse et la profondeur de carbonatation dépendent de nombreux facteurs, notamment la teneur en CO2, la porosité, la perméabilité et la classe d’exposition du béton. Ces paramètres incluent également l’humidité relative, la concentration en CO2 et la température environnante. La cure prolongée du béton peut améliorer sa résistance à la pénétration du CO2 en renforçant ses propriétés de surface.

En général, une compacité accrue du béton, obtenue par un dosage élevé en ciment, un faible rapport eau/ciment et une résistance élevée, retarde la progression de la carbonatation. Ainsi, la réduction de la porosité du béton retarde la dépassivation des armatures.

Corrosion des armatures dans le béton : Impact des chlorures dans des contextes particuliers

L’influence des chlorures est spécifique à certains environnements où le béton peut être exposé, notamment dans les ouvrages soumis aux sels de déverglaçage ou dans les zones maritimes, telles que les zones intertidales ou les surfaces exposées aux embruns.

Les ions chlorures peuvent s’infiltrer dans le béton par diffusion ou par capillarité, traversant ainsi la zone de protection pour atteindre les armatures. Lorsqu’ils entrent en contact avec l’acier, ils déclenchent des processus corrosifs par le biais de réactions d’oxydoréduction, où le métal se dissout en ions métalliques Mn+ accompagnés de n électrons. Cette corrosion débute généralement de manière localisée, sous forme de piqûres, avant de s’étendre à toute la surface de l’acier. La vitesse de pénétration des chlorures est également influencée par la porosité du béton, qui diminue lorsque le rapport eau/ciment diminue.

La corrosion commence dès que la concentration en chlorures au niveau des armatures atteint un certain seuil de dépassivation, fonction du pH de la solution interstitielle et de la teneur en oxygène autour des armatures, généralement situé entre 0,4 % et 0,5 % du poids du ciment. Ce seuil est atteint plus rapidement lorsque le béton est déjà carbonaté.

Impact de la corrosion des armatures sur la durabilité du béton

L’impact de la corrosion des armatures sur le béton est significatif. Ce processus peut entraîner un gonflement qui exerce une pression sur le béton d’enrobage. Étant donné que les oxydes de fer sont plus volumineux que l’acier, ils créent des contraintes internes dans le béton pouvant dépasser sa résistance en traction. Cela peut conduire à des altérations visibles à l’extérieur de la structure, telles que des éclatements localisés, des fissures, des érosions superficielles et des traces de rouille, voire à la mise à nu des armatures. Cette corrosion réduit la section efficace de l’armature et compromet son adhérence au béton.

En général, dans des environnements peu agressifs, les enrobages et les caractéristiques des bétons recommandés suffisent à protéger naturellement les armatures tout au long de la durée de vie prévue de la structure. Cependant, des défauts d’enrobage, des bétons mal vibrés et trop poreux, ou des environnements très agressifs peuvent entraîner une dégradation prématurée des armatures en acier.

Ainsi, optimiser les performances du béton et de l’enrobage des armatures est essentiel pour garantir la durabilité des ouvrages.

Stratégies de protection des armatures en acier dans le béton contre la corrosion

Veiller à un enrobage adéquat et non fissuré des armatures en acier dans le béton. Un enrobage suffisant est essentiel pour protéger les armatures contre la corrosion.

Assurer une compacité, une homogénéité et une résistance appropriées du béton. Des caractéristiques optimales du béton contribuent à sa durabilité et à celle des armatures.

Éviter les défauts d’enrobage, tels que des bétons mal vibrés ou trop poreux, qui pourraient compromettre la protection des armatures contre la corrosion.

Prendre en compte les environnements agressifs, tels que les zones soumises aux sels de déverglaçage ou en site maritime, et adapter les mesures de protection en conséquence.

Opter pour des pratiques de construction qui favorisent une cure prolongée du béton, ce qui améliore ses propriétés de surface et sa résistance à la pénétration des agents corrosifs.

En résumé, la prévention de la corrosion des armatures en acier dans le béton implique une combinaison de facteurs, allant de la qualité du béton à l’environnement dans lequel la structure est située, ainsi que des pratiques de construction appropriées pour assurer sa durabilité.

Partagez cet article sur le réseau de votre choix : & n'hésitez pas à laisser un commentaire :